| ・製袋機のイラスト:製袋の種類によって形状は変わります |

| |

| 袋製造の最終工程に使用する、原反(生地)の「シール(熱溶着)+カット」をする加工機械です。この機械のを「製袋加工機(せいたいかこうき)」といいます 製袋加工には、「シール(熱溶着)+カット」にて袋を加工する以外に、色々な特殊加工も行えます。(一部専用機を除き、後工程又は前工程にておこないます) 加工内容としては、「小判抜き」、「丸穴あけ(20~60mm程度)」、「針穴」、「Y穴」、「Uバック(レジ袋)」、「ドリル穴(1~2mm程度)」、「変形(特殊)シール袋」も製袋加工を同時に機械で行う場合と、流れ作業で加工を行う事もあります 製袋加工には「小袋製袋」、「大型製袋」、「重袋製袋」、「変形(特殊)シール袋」、「コンベアシール機」、「クリーンルーム製袋」など色々な加工の種類があります LLDPEまたはLDPEの肥料・培養土や砂・砂利を入れる袋の厚みが約100ミクロン(0.10mm)以上の場合は、重袋専用の製袋機を使用する必要があります。重袋用の製袋機では、通常の製袋機が片方から熱を加えてシール(熱溶着)しているのに対して、袋に対して上下のシールバーにてヒートシールを行っているため、シール部分が盛り上がりシール強度があり、シール部分からのエッジ切れも発生しにくくなります また、製袋加工の一般的な限界の厚みは180~200ミクロンが限界というのが一般的です。そのため、GZ(折込)のある袋の場合は、折込のある部分が2倍の厚みになるため100ミクロン以下となります。安全をみてGZの場合は、80ミクロン前後が一般的です。(特殊GZ袋を除く)

・「後GZ加工」については、このページ下部にて詳細を記載しております |

| |

| 製袋加工は、最終工程でありとても大切な工程です。 | |

| 始業時や昼の休憩などで10分以上機械を止めた場合は、シリコンロールの温度の安定させるために、「暖機運転」を行わないとシール不良の原因になる場合があります。特に、HDPEの薄い袋の場合やLLDPEなどでの厚い袋では不良品が頻繁に発生します | |

| 製袋加工中にも、虫の混入は確実にあります。製袋メーカーの方の中には、「製袋加工中には虫は混入しない」というメーカーもありますが全くの間違いです。私は、製袋加工中に、虫が混入する場面を目撃したこともありますし、虫が混入した場合に虫の体液の流れ方向や状態を、スキャナーで600dpi程度で取り込んで付着している虫の体液を見ることにより確認できます | |

| 髪の毛の混入は、ほぼ製袋加工もしくは梱包作業が原因と考えられます | |

| 異物混入の原因を特定するためにも、食品・薬品に関係する袋の場合は、必ず外袋に入れることをお勧めします。こうすることにより、製造後に異物の混入を防ぐことができます | |

| 製袋加工では、加工環境も大事ですが根本的に「加工するオペレーター」の意識をどのように教育するかが不良品の軽減につながると考えられます 希望としては、「製袋加工環境+オペレーターの教育」ですが、加工環境の改善には、コストがかかり、またそのコストを転嫁できないことが多いため、オペレーターの教育をすることが大切だと思います |

|

| 製袋加工工場では、「虫捕機の設置(電撃殺虫灯は飛散するので不可)」、「窓の開放禁止」、「製袋後に外袋に入れ外観の確認」の徹底は最低限必要と思われます | |

| 食品・薬品に使用する袋の製袋加工の着衣としては、ポケットが全く無く手首部分がゴムなどで閉じている上着の着用が必要と考えます。また、定期的な製袋機の掃除は欠かさず行うことも必要です | |

| 加工依頼書(製袋加工)には、同じ用紙に「加工チェックシート」を含めて、加工中のチェックを一枚のシートで行えるようにすることが望ましいと思われます。「加工依頼書」と「チェックシート」が別の用紙になっていると、加工後に確認もできなくなるのと、加工をするために2枚の用紙を確認しないといけなくなり、実用的ではないと思います | |

| 製品の梱包で、「段ボール入れ」の場合、段ボールサイズは、梱包形態と数量を確定すれば製袋加工メーカーにて算出してもらえます。通常は、袋のサイズから計算して「幅+5mm、深さ+10mm」で問題ないと思われます | |

| 製袋加工を指示するときには、印刷がある場合は「柄下・・・mmカット」と柄下の指示をしないと不良品の原因となります 柄下は、印刷の一番下部分から袋の最下部にて計ってください。(印刷のトンボを基準に指示する場合もあります) |

|

| 印刷のある袋を作成する場合は、「光電管マーク」をできるだけつけてください。製袋加工時に光電管マークを使用してカット位置、シール位置を調整することができます | |

| 製袋加工を行う場合は、「紙巻巻き(ロール巻き、ボビン巻き)」と「カセ巻き」では、原反にシワの発生頻度が大きく変わってきます。原反作成または印刷加工時から十分打ち合わせをしてください | |

| サイズが小さい小袋の場合は、製袋時にエアーを入れて開口性を良くするのが一般的です。しかし、このエアー通しを行うと袋に”横シワ”が発生するので、”横シワ”が問題になるときには、エアー通しをしないように指示してください。その場合は、開口性が悪いことをお客様へ十分説明する必要があります |

| |

|

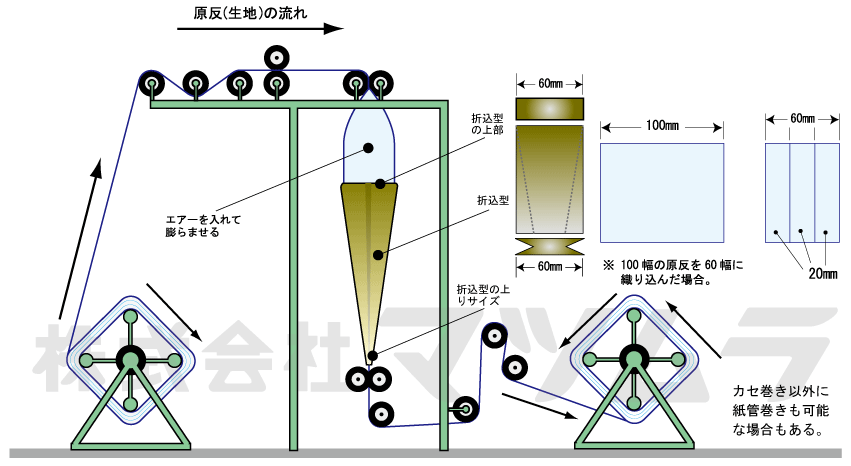

インフレーション成膜(原反の製造)と同時にGZ加工をする事(インラインガゼット)も可能ですが、以下の理由にて原反製造後にGZ加工が必要になる場合があります。 |

| |

| 印刷のある袋で、後GZを行う場合は印刷をする場合の「コロナ放電処理」には、十分注意が必要です。GZ加工を行う部分まで、「コロナ放電処理」がかかっている場合は、熱シール溶着することができきません。(コロナ放電処理面の原反同士では、熱シールでは溶着できません) 処理面同士がヒートシールできないことを利用して、ループ袋(ポリの手提げ袋)のループ(手提げ部分)を溶着加工をしております。ループの内側同士を処理面、袋溶着部分を未処理面にして加工をしております 「GZ折込をするが折り込み部分には印刷が無い場合」 この場合は、印刷する部分の「部分処理」を行うことで問題を解決できます 「GZ折込部分まで印刷をする場合(ひねりGZ加工)」 この場合は、印刷をする場合に「弱処理を行い処理未処理兼用インキを使用する」または「未処理原反にて未処理インキを使用する」のどちらかの方法にて、印刷をすることで、処理が弱くなりヒートシールができるようになります |

|

| GZ折込を安定させるためには、GZ機に原反を温めるランプなどを設置して、原反を温めながらGZ加工を行うことで、折込をある程度安定させることができます | |

| GZ加工後に、製袋加工を行う場合に、GZ時と同じく原反を温めるランプにて熱を加えながら製袋をすることにより、GZ折込が安定し製袋加工が効率よくできることがあります | |

| GZ折り込みを安定させて、製袋加工をスムーズに行うためには、GZ加工後に数日間放置(エージング=老化(安定))して、折り込みを安定させることも必要です | |

| GZ折込を安定させるためには、GZ巻取り形式を紙巻巻き(ロール巻き)にすることにより、原反にテンションが多くかかり折り込みを安定させることができます。しかし、この場合は、巻き取りの工程での技術が必要なので、紙巻巻きができない場合もあります また、紙巻の場合は紙巻内側(巻き始め)の方がテンションが強くかかることを、十分考慮してエージング(エージング=老化(安定))日数などを考えてください |

|

| 一般的なのポリエチレン単層フィルムの場合は、外面に印刷インキが着いています。そのため、GZの折り込みの型に擦れが発生するために、印刷面にキズが発生することがあります。この場合は、印刷後数日の放置(エージング=老化(安定))をすることで、インキが安定することがあります。また、HDPEなどの材質で、ある程度厚みのある場合は、インキの剥がれが発生しやすくなりますので十分注意が必要です |